Водородная диагностика материалов

О проекте:

Обеспечение безопасной эксплуатации машин, трубопроводов и других конструкций в промышленности и на транспорте во многом зависит от прочности конструкционных металлов.

О вредном влиянии растворенного водорода на прочность и пластичность металлов известно с середины 19 века. Но развитие технологий приводит к увеличению удельной прочности конструкционных материалов, что, как показывает практика, одновременно повышает их чувствительность к растворенному водороду.

Начальные концентрации водород появляются в материалах во время их производства, а затем они могут увеличиваться при эксплуатации и в результате взаимодействия металла с внешней средой.

Отдельной проблемой современной металлургии является широкое использование вторичного сырья, что создает дополнительные проблемы, связанные с большими концентрациями накопленного при производстве металлопродукции (металлургического) растворенного водорода, который тяжело удаляется. Повышенные концентрации металлургического водорода сильно снижает механические свойства продукции уже в состоянии поставки и кратно сокращают сроки ее эксплуатации, особенно в агрессивных средах.

Ключевой особенностью современного состояния производства и эксплуатации изделий из металлов является то, что величина концентрации водорода в подавляющем большинстве случаев не является контролируемым параметром ни при ее производстве, ни при ее эксплуатации. Только в ответственных отраслях промышленности, таких как авиационная, происходит полный контроль содержания водорода как при производстве, так и при приемке металлических изделий.

Вместе с тем, практически все необходимое для такого контроля имеется в наличии. Серийно выпускаются анализаторы водорода в металлах, по небольшой части особенно ответственных сплавов имеются даже нормативные предельно-допустимые концентрации водорода и государственные эталоны с аттестованным значением концентрации водорода для калибровки анализаторов и верификации результатов измерений.

Концепция общего проекта «Водородная диагностика металлов» заключается в разработке нормативной базы и широком внедрении методов измерения концентрации водорода в металлопродукции, как при входном и выходном контроле металлопродукции, так и при техническом обследовании с целью диагностики неисправностей и оценки остаточного ресурса готовых машин и металлоконструкций. Для этого проводятся исследования разрушенного при эксплуатации оборудования и металлических изделий в состоянии поставки, разрабатываются методы расчета водородной деградации металлов при эксплуатации машин в агрессивных средах под нагрузкой. Важной особенностью наших исследований является использование сертифицированной серийно выпускаемой измерительной техники и металлических образцов, вырезанных из разрушенного в процессе длительной эксплуатации оборудования. В частности, для этих целей ученые ИПМаш РАН используют отечественный масс-спектрометрический анализатор водорода АВ-1.

Анализатор водорода АВ-1 работает по методам вакуум-нагрева и вакуум – плавления. Анализ исследуемого образца происходит в высоком вакууме при постоянной температуре. Определение водорода происходит при помощи масс-спектрометра, настроенного на линию молекулярного водорода.

Нами выполнен целый ряд прикладных исследований по выяснению причин аварий и разработке нормативных методических материалов для водородной диагностики металлопродукции. Применение анализатора водорода АВ-1 позволило определить причины внезапного, хрупкого разрушения различных металлических изделий и конструкций, а также предотвратить ряд аварий.

Примеры применения водородной диагностики:

Разрушение вагонных тележек

Выявлена повышенная концентрацию водорода в вагонных колесных тележках в состоянии поставки. Проведенные в НИИ Мостов механические испытания показали снижение нормативного ресурса тележек в 2,5 раза.

Рисунок 1. Колесные тележки, разрушенные при испытаниях в НИИ Мостов

Повышенные концентрации являются результатом производственного брака и по нашим рекомендациям должны определяться при входном контроле тележек на предприятиях РЖД.

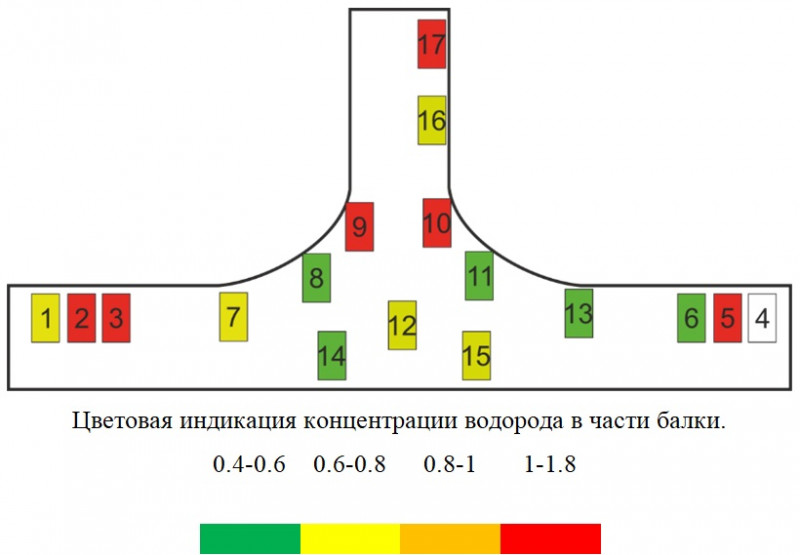

Определение причины разрушения двутавровых балок

Выявлена сильная неравномерность распределения концентрации водорода по поперечному сечению двутавровых балок. Локальные концентрации в местах стеснения деформации при прокатке были достаточными для образования флокенов, которые были обнаружены на изломах металла (диаметр флокенов 1 – 2 мм). Помимо повышенной концентрации водорода, обнаружено наличие больших концентраций других газов, что делало материал балки пористым.

Рисунок 2. Двутавровая балка и характерный вид изломов после механических испытаний

Рисунок 3. Карта распределения водорода по сечению двутавра

Области с флокенами и повышенной концентрацией водорода выступали как концентратор напряжений, что приводило к быстрому, непрогнозируемому разрушению всей балки при механических испытаниях. Необходимо отметить, что при производстве стали для балки использовалась вакуумная плавка, что не гарантировало безопасных концентраций водорода в новом металле.

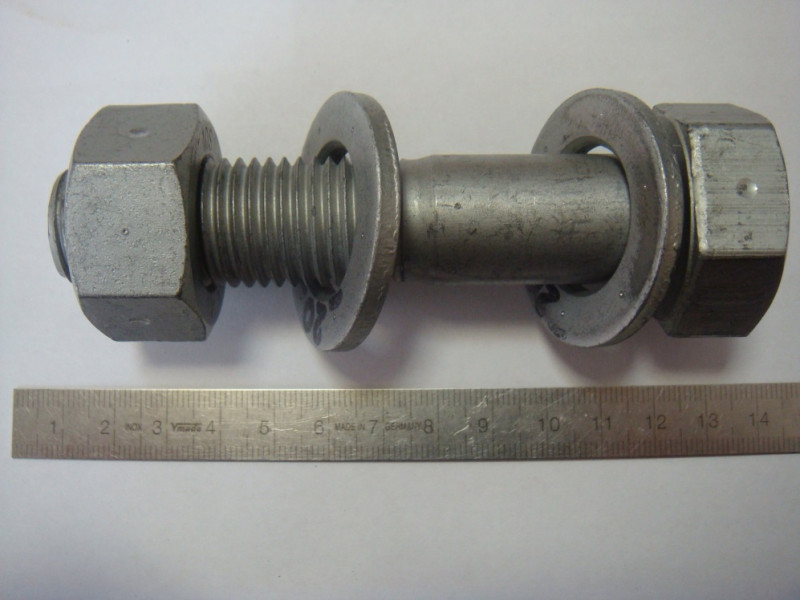

Выяснение причин разрушения при эксплуатации мостов высокопрочных метизов

Рисунок 4. Высокопрочные метизы с антикоррозионным покрытием

Высокопрочные метизы производства КНР, использованные при монтаже конструкций автомобильных мостов, стали в массовом порядке разрушаться в процессе эксплуатации мостов. При этом, в состоянии поставки они прошли полный цикл механических испытаний и были признаны годными к проведению монтажных работ.

Проведенная нами водородная диагностика показала, что в самих болтах, а особенно в их антикоррозионном покрытии содержаться аномально большие концентрации диффузионно-подвижного водорода, который в течении нескольких месяцев эксплуатации болтов под растягивающей нагрузкой (примерно 70% от предела текучести) приводит к их массовому хрупкому разрушению. Также можно было по косвенным данным предположить, что сталь болтов изготавливалась с использованием большой доли металлолома. Благодаря диагностике всю партию удалось забраковать, и исключить разрушение мостовых соединений.

Разработка нормативно-технической документации для монтажа котельного оборудования

Для тепловых станций группы «Интер РАО» была выполнена совместно с АО «Русская лаборатория» разработка нормативно-технической документации по входному и периодическом водородному контролю труб котельных агрегатов. В настоящий момент разрабатываются технологии восстановления участков труб после эксплуатации.

Таким образом, наш опыт показывает, что внедрение входного водородного контроля позволит избежать применения явно негодной металлопродукции на стадии изготовления и монтажа конструкций, используемых в РЖД, системах транспортировки и переработки нефти, природного газа и продуктов из них.

Преимущества

Применение вакуумного метода анализа, в отличии от атмосферного, обеспечивает высокую чистоту эксперимента, точность, достоверность и сходимость результатов анализа. А запись изменения давления в вакуумной системе анализатора позволяет судить о наличии других газовых компонент в составе сплава, что может быть использовано как дополнительный диагностический признак.

Необходимо отметить, что предельно-допустимые концентрации водорода для большинства современных сталей, согласно еще советским ТУ, составляют 2 миллионных массовых долей в расплаве и еще меньше - в твердой фазе, поэтому наиболее часто применяемые спектральные методы не позволяют измерять такую величину. Первичные повреждения структуры металла, вызванные водородом, могут иметь наноразмерный масштаб, поэтому стандартные методы контроля микроструктуры металла их также не всегда обнаруживают. Между тем, превышение массовой доли водорода над предельно допустимой всего в два раза приводит к существенной деградации механических характеристик, вплоть до возможности самопроизвольного растрескивания металлов и изделий из них в процессе старения.

Внедрение системы водородного контроля существенно повысит качество используемых материалов, используемых как для подвижного состава, так и для объектов транспортной сети. При этом на начальном этапе контроля создается труднопреодолимый барьер для материалов низкого качества. В случае обнаружения повышенных концентраций водорода уже нет необходимости проведения механических испытаний и многих других видов контроля, так как концентрация водорода напрямую влияет на механические свойства сталей. 160 лет назад французский ученый М. Фреми провел исследования влияния водорода на свойства сталей и написал в статье 1862 года - «сталь только тогда становится сталью, когда из нее удаляют весь водород».

Пользователи: РЖД, газовая и нефтяная промышленность, энергетика, тяжелая промышленность, металлургические предприятия,

Цели

Повышение качества используемых материалов в ответственных отраслях промышленности и производства. Создание нового, объективного метода контроля качества материалов и оценки остаточного ресурса металлических конструкций и другого оборудования. Повышение безопасности эксплуатации машин и металлических конструкций.

Выгода

Повышение безопасности, снижение вероятности техногенных аварий и катастроф, увеличение надежности используемых материалов, снижение эксплуатационных издержек.

Заключение

В ИПМаш РАН уже больше 20 лет ведутся работы по систематизации данных, исследованию влияния водорода на свойства металлов и разработке методов водородной диагностики, которая позволит, по крайней мере, избежать техногенных катастроф, связанных с водородной деградацией металлов и с металлургическим водородом.

Сотрудники института принимали непосредственное участие в разработке отечественного промышленного анализатора водорода, который сейчас производится серийно и отечественной системы Государственных эталонов содержания водорода. С нашим участием решено множество технологических проблем, начиная от получения фольги из сверхчистого бериллия и заканчивая предотвращением растрескивания газовых баллонов высокого давления.

Можно констатировать, что исследуемые нами проблемы и разрабатываемые технологии водородного контроля находятся в точке пересечения многих современных технологий, начиная от производства простых сплавов и заканчивая производством сверхпрочных металлов, аддитивными технологиями и водородной энергетикой.

Контакты

Заведующий лабораторий Прикладных исследований ИПМаш РАН, к.ф.-м.н. Яковлев Юрий Алексеевич yayua@ipme.ru